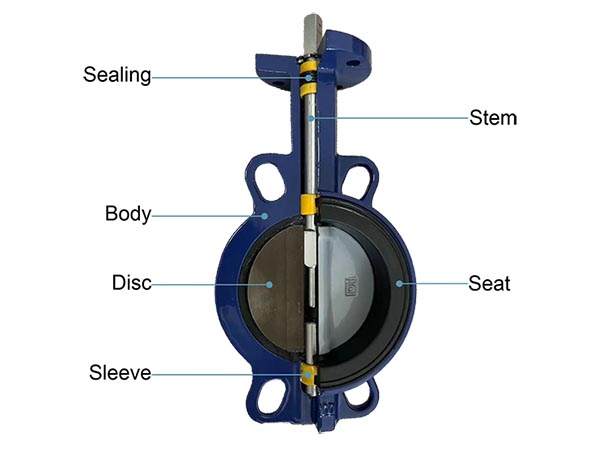

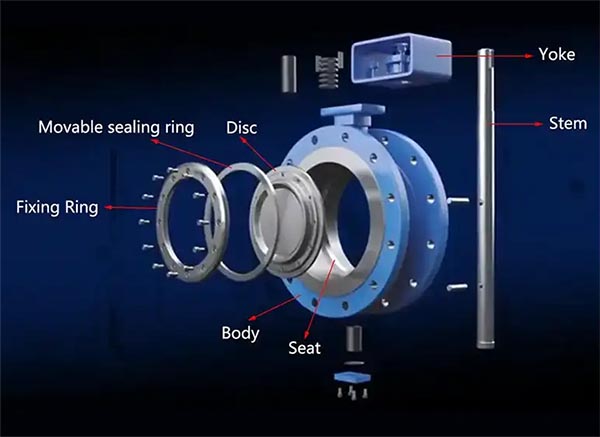

Ventilsätet på fjärilsventilen är en viktig tätningskomponent inuti fjärilsventilen. Dess huvudsakliga funktion är att vara i kontakt med fjärilsplattan (ventilskivan) och bilda en tätningsyta när ventilen är stängd för att förhindra medieläckage. Mer specifikt,fjärilsventilens sätekan installeras på ventilhusets innervägg eller utformas för att integreras med fjärilsplattan, beroende på dess material och struktur för att uppnå en god tätningseffekt.

1. Introduktion av fjärilsventilens sätesklassificering

1. 1 Klassificering efter material

A. Elastiskt mjukt ventilsäte

Vanligtvis avser det material som gummi, silikon, polytetrafluoreten (PTFE).

Fördelar: god tätningsprestanda, snabb respons, lämplig för medier med låg temperatur, lågt tryck och lågkorrosivitet (förutom PTFE).

Nackdelar: dålig slitstyrka, livslängden begränsas av materialets åldring.

B. Ventilsäte i metall

Tillverkad av rostfritt stål, kolstål eller andra metallmaterial.

Fördelar: hög temperaturbeständighet, högt tryckbeständighet, stark slitstyrka, lämplig för tuffa arbetsförhållanden.

Nackdelar: höga krav på metall-mot-metall-tätning, strikt bearbetningsnoggrannhet och installationskrav.

C. Ventilsäte i kompositmaterial

Kombinerar fördelarna med metall och mjuka material, vanligtvis täckande med elastiska material som grafit.

Det kan inte bara säkerställa god tätningsprestanda, utan också förbättra slitstyrkan och livslängden.

1.2. Klassificering efter strukturform

A. Hårt baksäte

Ventilsätet och baksidan är integrerade, med en enkel struktur, och tätningsytan sitter tätt mot ventilhuset.

Nackdelen med dettahårdbackventilsäteär att när ventilsätet är slitet eller åldrat måste hela fjärilsventilen demonteras för utbyte.

B. Avtagbar mjuk sits

Demjukt ventilsätehar en svansstjärtdesign och kan demonteras och bytas ut separat.

Fördelen är att den är enkel att underhålla och förlänger livslängden för fjärilsventilen som helhet.

1.3. Enligt specialdesign

A. Dubbel excentrisk fjärilsventil

Fjärilsplattan rör sig längs två excentriska axlar när den är stängd för att minska kontaktfriktionen med ventilsätet.

Fördelarna är minskat slitage, förlängd livslängd för ventilsätet och förbättrad tätningsprestanda.

B. Trippel excentrisk fjärilsventil

Ytterligare design baserad på dubbel excentricitet gör det möjligt för fjärilsplattan och metallventilsätet att uppnå precisionskontakt metall mot metall.

Den kan uppnå verklig nollläckageeffekt och är lämplig för högpresterande arbetsförhållanden (såsom högtemperatur- och högtrycksmedier).

Olika typer av ventilsätesmaterial har olika fysikaliska och kemiska egenskaper och är lämpliga för olika arbetsförhållanden. I den här artikeln studerar och jämför vi huvudsakligen de viktigaste typerna, prestandan och tillämpningarna av elastiska ventilsäten.

Vanligt förekommande elastiska ventilsäten på marknaden är NBR, EPDM, VITON (FKM), naturgummi (NR), silikon (silikongummi), polyuretan (PU), hydrogenerat nitrilgummi (HNBR), HYPALON (CSM), PTFE:

2. Jämförelse av ventilsätesmaterialegenskaper

| Material | NBR (nitrilgummi) | EPDM (etylenpropylendienmonomergummi) | VITON (FKM/Fluorkarbongummi) | NR (Naturgummi) | Silikongummi | PU (polyuretan) | HNBR (Hydrogenerat nitrilgummi) | HYPALON (CSM/klorsulfonerad polyetengummi) | PTFE (polytetrafluoretylen, teflon) |

|---|---|---|---|---|---|---|---|---|---|

| Oljebeständighet | Excellent | Dålig | Enastående (tål bränsle och kemikalier) | Dålig | Dålig | Måttlig | Utmärkt (tål olja, bränsle och smörjmedel) | Måttlig | Utmärkt (bästa kemiska resistens) |

| Kemisk resistens | Måttlig, motstår milda syror och baser | Utmärkt (beständig mot syror, baser och oxidationsmedel) | Utmärkt (beständig mot syror, baser, organiska lösningsmedel) | Måttlig | Utmärkt (beständig mot oxidationsmedel, giftfri) | Måttlig | Bra (tål milda syror och baser) | Utmärkt (beständig mot syror, baser och oxidationsmedel) | Utmärkt (tål alla kemikalier) |

| Temperaturområde (°C) | -30 ~ 100 | -40 ~ 120 (kortvarigt upp till 150) | -20 ~ 200 | -50 ~ 70 | -60 ~ 230 | -30 ~ 80 | -40 ~ 150 | -40 ~ 130 | -200 ~ 260 |

| Slitstyrka | Bra | Måttlig | Bra | Utmärkt (överlägsen slitstyrka) | Måttlig | Utmärkt (bästa slitstyrka) | Excellent | Bra | Dålig (slitas lätt ner) |

| Vattentålighet | Måttlig | Utmärkt (lämplig för varmt vatten och ånga) | Måttlig | Bra | Utmärkt (livsmedelsklassad) | Måttlig | Bra | Excellent | Utmärkt (vattentät) |

| Väderbeständighet (UV/Ozon) | Dålig (åldras lätt) | Utmärkt (hög väderbeständighet) | Bra | Måttlig | Utmärkt (extrem väderbeständighet) | Måttlig | Utmärkt (hög väderbeständighet) | Enastående (överlägsen väderbeständighet) | Utmärkt (UV- och åldringsbeständighet) |

| Flexibilitet | Bra | Excellent | Måttlig | Excellent | Excellent | Bra | Excellent | Bra | Hård (låg friktion) |

| Huvudsakliga tillämpningar | Bränsle, smörjolja, hydrauliska oljesystem, industriella tätningar | Vattenförsörjning och dräneringssystem, kemiska rörledningar, ångsystem, utomhusutrustning | Högtemperaturkemiska tillämpningar, bränslesystem, flyg- och rymdteknik, petrokemikalier | Gruvdrift, slitstark utrustning, mekaniska foder | Livsmedel, läkemedel, elektroniktätning, höga och låga temperaturer | Mekanisk tätning, slitstark utrustning, gruvdrift, hydrauliska system | Petrokemi, bilindustrin, högtemperaturoljetätningar | Kemisk industri, korrosiva miljöer, utomhusutrustning, ozonbeständig tätning | Starkt frätande kemikalier, läkemedel, livsmedelsklassad tätning, högtemperaturtätning |

3. Lämpliga arbetsförhållanden för ventilsätesmaterial

| Material | Bränsle-/oljebeständighet | Syra-/basresistens | Högtemperaturbeständighet | Lågtemperaturbeständighet | Vattentålighet | Slitstyrka | Väderbeständighet (utomhus, ozon) | Livsmedelsklassad |

|---|---|---|---|---|---|---|---|---|

| NBR | ✔ | ❌ | ❌ | ❌ | ❌ | ✔ | ❌ | ❌ |

| EPDM-material | ❌ | ✔ | ✔ | ✔ | ✔ | ❌ | ✔ | ✔ |

| VITON | ✔ | ✔ | ✔ | ❌ | ❌ | ✔ | ✔ | ❌ |

| NR | ❌ | ❌ | ❌ | ✔ | ✔ | ✔ | ❌ | ❌ |

| Silikon | ❌ | ✔ | ✔ | ✔ | ✔ | ❌ | ✔ | ✔ |

| PU | ❌ | ❌ | ❌ | ❌ | ❌ | ✔ | ❌ | ❌ |

| HNBR | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ❌ |

| HYPALON | ❌ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ❌ |

| PTFE- | ✔ | ✔ | ✔ | ✔ | ✔ | ❌ | ✔ | ✔ |

4. Rekommendationer för materialval

· För bränsle-, olje- eller hydrauloljeapplikationer → NBR, HNBR, VITON

· För syra-/bas- och kemikalieresistens → EPDM, HYPALON, VITON, PTFE

· För högtemperaturbeständighet (>150°C)→ VITON, silikon, HYPALON, PTFE

· För lågtemperaturapplikationer (<-40°C)→ NR, silikon, PTFE

· För hög slitstyrka och nötningsbeständighet (gruvdrift, maskiner) → NR, PU, HNBR

· För dricksvatten och livsmedelsgodkända tillämpningar → EPDM, silikon, PTFE

· För utomhusbruk och ozonbeständighet → EPDM, HYPALON, silikon, PTFE

5. Slutsats

· NBR (nitrilgummi): Bäst för oljebaserade tillämpningar som bränsle och hydraulolja, men olämpligt för höga temperaturer och syror/baser.

· EPDM (etylenpropylengummi): Idealisk för vattenrening, kemiska system och ångsystem; mycket väderbeständig men inte oljebeständig.

· VITON (Fluorkarbongummi): Utmärkt för höga temperaturer, starka syror/baser och bränsletillämpningar.

· NR (Naturgummi): Överlägsen nötningsbeständighet, används inom gruvdrift och maskiner men är inte kemikaliebeständig.

· Silikongummi: Utmärkt för höga/låga temperaturer, livsmedelssäkra tillämpningar, men saknar slitstyrka.

· PU (polyuretan): Bäst för extrem slitstyrka, används i hydrauliska tätningar och gruvapplikationer.

· HNBR (hydrogenerat nitrilgummi): Bättre än NBR i högtemperatur- och slitagetillämpningar, används inom petrokemisk industri.

· HYPALON (CSM/klorsulfonerad polyetengummi): Bäst för syra-/basbeständighet och väderbeständighet, idealisk för kemikalie- och ozonbeständig tätning.

· PTFE (polytetrafluoretylen): Den mest kemiskt resistenta, idealisk för höga temperaturer, korrosiva miljöer och livsmedelsbearbetning.